Jaka wełna na dach? Lambda, grubość, wybór

Rozmawialiśmy ostatnio o remoncie dachu i wiesz, jak ważne jest, by izolacja nie tylko zatrzymała zimno, ale i nie pochłonęła fortuny w ogrzewaniu. Wybierając wełnę mineralną, skup się na współczynniku lambda, który decyduje o efektywności termicznej, zakresie wartości idealnych dla dachów skośnych czy poddaszy oraz grubości warstw dostosowanych do tego parametru. W tych rozdziałach rozłożę to na czynniki pierwsze, byś mógł trafnie dobrać materiał do swojego budynku, oszczędzając miejsce i energię bez kompromisów.

- Jaka lambda wełny na dach?

- Dlaczego niska lambda wełny na dach?

- Zakres lambdy wełny na dach

- Zalety niskiej lambdy wełny na dach

- Wady wysokiej lambdy wełny na dach

- Grubość wełny na dach wg lambdy

- Inne cechy wełny na dach

- Pytania i odpowiedzi: Jaka wełna na dach

Jaka lambda wełny na dach?

Współczynnik lambda wełny mineralnej mierzy przewodzenie ciepła i jest kluczowym parametrem przy ocieplaniu dachu. Im niższa wartość λ, tym lepiej materiał blokuje ucieczkę ciepła z budynku. Dla dachów skośnych czy płaskich wełna szklana osiąga λ od 0,031 do 0,040 W/(m·K), podczas gdy skalna oscyluje wokół 0,032–0,045 W/(m·K). Zawsze sprawdzaj etykietę, bo różnice decydują o grubości izolacji. Wybór zależy od konstrukcji poddasza i lokalnych warunków wilgotnościowych.

Na dachach skośnych lambda wpływa na układanie między krokwiami, gdzie przestrzeń jest ograniczona. Wełna o λ poniżej 0,035 pozwala na cieńsze maty lub rolki bez utraty efektywności. Płaskie dachy wymagają płyt o stabilnej lambdzie, odpornych na obciążenia. Testy laboratoryjne potwierdzają, że niska lambda minimalizuje mostki termiczne. Porównując produkty, kieruj się certyfikatami, by uniknąć rozczarowań.

Do poddaszy użytkowych lambda wełny decyduje o komforcie termicznym zimą i latem. Materiały o λ 0,032–0,038 W/(m·K) równomiernie rozkładają izolację. Forma – maty czy płyty – musi pasować do kąta nachylenia dachu. Niska lambda ułatwia montaż w ciasnych przestrzeniach. Zawsze dobieraj wełnę do norm budowlanych obowiązujących w Polsce.

Zobacz także: Dachy Mieczowe – budowa i zastosowanie

Dlaczego niska lambda wełny na dach?

Dach to miejsce największej utraty ciepła w budynku, nawet do 30 procent strat energii. Niska lambda wełny spowalnia ten proces, utrzymując ciepło wewnątrz. Wełna mineralna o λ poniżej 0,035 W/(m·K) tworzy barierę termiczną bez potrzeby grubej warstwy. To szczególnie istotne na poddaszu, gdzie zimno przenika przez krokwie. Efekt? Niższe rachunki za ogrzewanie przez lata.

W warunkach polskich, z mroźnymi zimami, niska lambda zapobiega kondensacji pary wodnej w izolacji. Wełna szklana o takiej wartości szybko się montuje w rolkach na dachach skośnych. Skalna lepiej radzi sobie z wilgocią, ale jej lambda musi być optymalna. Bez tego dach traci szczelność termiczną. Inwestycja zwraca się w oszczędnościach.

Niska lambda wełny na dach oznacza też lepszą akustykę, tłumiąc hałas deszczu. Maty o λ 0,033 izolują poddasze równomiernie, bez przerw. Dla płaskich dachów płyty o niskiej lambdzie wytrzymują obciążenia śniegiem. To kompleksowa ochrona budynku. Wybieraj świadomie, patrząc na parametry.

Zobacz także: Jaka wełna na dach skośny

Bez niskiej lambdy izolacja dachu staje się nieefektywna, zmuszając do ciągłych poprawek. Wełna mineralna z λ 0,030–0,034 gwarantuje trwałość przez dekady. Na poddaszu użytkowych to podstawa komfortu. Dach skośny zyskuje na lekkości konstrukcji. Zawsze priorytetem jest efektywność termiczna.

Zakres lambdy wełny na dach

Zalecany zakres lambdy dla wełny na dach to 0,030–0,040 W/(m·K), optymalny dla polskich norm izolacyjnych. Wełna szklana często mieści się w dolnej granicy, idealna do lekkich konstrukcji poddaszy. Skalna, z λ 0,035–0,040, sprawdza się na dachach narażonych na ogień. Wybór zależy od grubości krokwi i przeznaczenia budynku.

Dla dachów skośnych λ poniżej 0,035 pozwala na maty o grubości 20 cm między krokwiami. Płaskie dachy wymagają λ do 0,038 w płytach wielowarstwowych. Poddasza nieogrzewane tolerują wyższą lambdę, ale ogrzewane – tylko niską. Zawsze dostosuj do obliczeń U dachu.

- Wełna szklana: λ 0,031–0,036 W/(m·K) – lekka, elastyczna do rolek.

- Wełna skalna: λ 0,032–0,040 W/(m·K) – sztywniejsza, na płyty dachowe.

- Hybrydy: λ ok. 0,034 – łączą zalety obu typów.

W zakresie 0,030–0,032 lambda osiągają zaawansowane wełny z dodatkami, minimalizując grubość. Na poddaszu to klucz do przestrzeni użytkowej. Dach płaski zyskuje na stabilności. Sprawdzaj aktualne atesty produktów.

Zalety niskiej lambdy wełny na dach

Niska lambda wełny pozwala na cieńszą izolację przy tej samej ochronie termicznej dachu. Oszczędzasz miejsce na poddaszu, zyskując metry kwadratowe. Montaż mat lub rolek staje się prostszy, bez nadmiernego cięcia. Rachunki za energię spadają nawet o 25 procent rocznie. Budynek zyskuje lepszą wartość rynkową.

Wełna o λ 0,032 blokuje ciepło skuteczniej niż grubsze warstwy słabszych materiałów. Na dachach skośnych redukuje mostki termiczne przy krokwiach. Poddasze pozostaje suche, bez pleśni. Długoterminowo to ekonomia na lata.

Inna zaleta to lepsza wentylacja pod pokryciem dzięki lżejszej konstrukcji. Płyty o niskiej lambdzie na dachach płaskich wytrzymują obciążenia. Akustyka poprawia komfort mieszkania. Wybór takiej wełny to decyzja przyszłościowa.

Wady wysokiej lambdy wełny na dach

Wysoka lambda powyżej 0,040 W/(m·K) wymaga grubszej warstwy izolacji na dachu, co komplikuje montaż. Między krokwiami trudniej zmieścić maty, tworząc przerwy termiczne. Koszty rosną przez większą ilość materiału. Poddasze traci przestrzeń użytkową.

Na dachach płaskich grube płyty zwiększają ciężar konstrukcji, grożąc odkształceniami. Wilgoć łatwiej przenika w słabszej izolacji. Ogrzewanie budynku staje się droższe o 15–20 procent. Lambda powyżej 0,045 to unikaj w nowych budowach.

Wysoka lambda wełny skalnej bez optymalizacji pogarsza bilans energetyczny. Rolki trudniej układają równo na skosach. Długo czeka się na zwrot inwestycji. Lepiej szukać alternatyw o lepszych parametrach.

Grubość wełny na dach wg lambdy

Grubość wełny na dach dobiera się do lambdy, by osiągnąć współczynnik U poniżej 0,15 W/(m²·K). Dla λ 0,030 potrzeba ok. 20 cm na poddaszu. Przy λ 0,035 – 25 cm między krokwiami dachu skośnego. Płaskie dachy wymagają 30 cm przy λ 0,040. Obliczenia uwzględniają opór powierzchniowy.

Na poddaszu nieogrzewanym minimalna grubość to 25 cm dla λ 0,032. Dach skośny zyskuje na warstwach 15+10 cm o różnych lambdach. Zawsze stosuj paroizolację. To zapewnia trwałość izolacji.

Porównanie grubości dla U=0,15 W/(m²·K)

Wykres pokazuje, jak niska lambda redukuje grubość. Dla dachów skośnych rolki 20 cm λ 0,032 wystarczą. Płyty na płaskich – 25 cm λ 0,035. Dostosuj do projektu budynku.

Inne cechy wełny na dach

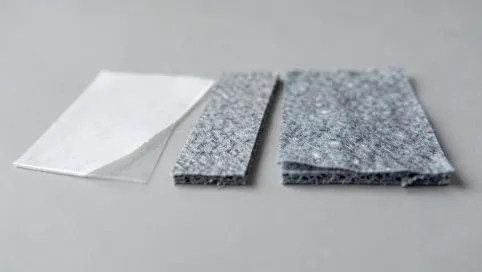

Oprócz lambdy wełna na dach musi być odporna na wilgoć i ogień. Wełna skalna klasa A1 niepalna sprawdza się na skośnych dachach. Szklana, elastyczna, w matach do poddaszy. Wybór formy: rolki do łatwego cięcia, płyty do stabilnych warstw.

Porównanie rodzajów wełny

| Rodzaj | Forma | λ [W/(m·K)] | Zalety |

|---|---|---|---|

| Szklana | Maty, rolki | 0,031–0,036 | Lekka, elastyczna, akustyczna |

| Skalna | Płyty, maty | 0,032–0,040 | Niepalna, odporna na wilgoć |

Forma zależy od dachu: rolki między krokwiami skośnymi, płyty na płaskich. Odporność na odkształcenia zapewnia trwałość. Gęstość 30–50 kg/m³ to optimum dla izolacji.

Wełna hydrofobowa zapobiega chłonięciu wilgoci na poddaszu. Paroprzepuszczalność powyżej 0,3 mg/(m·h·Pa) gwarantuje wentylację. Montaż wymaga rękawic, ale efekt to suchy dach. Wybieraj z atestami.

Dodatkowe cechy jak tłumienie dźwięku poprawiają komfort. Wełna o wysokiej sprężystości nie osiada z czasem. Dla dachów zielonych – płyty o λ 0,035 z drenażem. To kompleksowa ochrona budynku.

Pytania i odpowiedzi: Jaka wełna na dach

-

Jaka wartość współczynnika lambda powinna mieć wełna na dach?

Współczynnik lambda (λ) wełny mineralnej na dach i poddasze powinien wynosić 0,030–0,040 W/(m·K). Im niższa wartość, tym lepsza izolacyjność termiczna, co minimalizuje straty ciepła i pozwala na cieńszą warstwę izolacji.

-

Jaka wełna jest lepsza na dach: szklana czy skalna?

Oba typy nadają się na dach, ale kluczowy jest niski współczynnik lambda (≤ 0,035 W/(m·K)). Wełna skalna lepiej odporna na ogień i wilgoć, szklana jest lżejsza i elastyczniejsza. Zawsze sprawdzaj parametry na etykiecie i wybieraj produkty renomowanych producentów.

-

Jaka grubość wełny mineralnej zalecana jest na dach skośny lub poddasze?

Minimalna grubość to 20–30 cm, dostosowana do lambdy, aby osiągnąć współczynnik U poniżej 0,15 W/(m²·K). Wełna o niższej lambdzie pozwala na mniejszą grubość przy tej samej efektywności, oszczędzając miejsce i ułatwiając montaż.

-

W jakiej formie stosować wełnę na dach: maty, płyty czy rolki?

Na dach skośny i poddasze najlepsze są maty lub rolki ze względu na elastyczność i łatwy montaż między krokwiami. Płyty sprawdzają się na dachach płaskich. Wybór zależy od konstrukcji, ale zawsze priorytetem jest niska lambda i odporność na wilgoć oraz odkształcenia.