Jaka grubość papy na dach: poradnik doboru

Wybór grubości papy na dach stawia przed inwestorem trzy dylematy: czy kierować się liczbą milimetrów czy jakością osnowy i modyfikacją bitumu, jak dopasować grubość do klimatu i typu dachu (płaski versus skośny) oraz jak odczytywać kartę techniczną, by nie przepłacić za cechy, których nie potrzebujemy. Ten tekst odpowiada na te pytania, pokazuje typowe zakresy grubości i koszty oraz prowadzi przez decyzję krok po kroku, tak aby dobrać rozwiązanie dające dla najlepszej ochrony przy rozsądnym budżecie. Zanim przejdziemy do szczegółów, zobaczmy porównanie najczęściej spotykanych typów papy.

- Grubość podkładowej papy a wytrzymałość dachu

- Grubość papy nawierzchniowej i jej rola w szczelności

- Różnice między papami termoizolacyjnymi i dwuwarstwowymi

- Czynniki wpływające na dobór grubości: klimat i dach

- Czy grubość mm przekłada się na ochronę przed wilgocią?

- Jak czytać kartę produktu papy

- Zasady doboru grubości w systemach wielowarstwowych

- Jaka grubość papy na dach - Pytania i odpowiedzi

Poniższa tabela zestawia podstawowe parametry: typ papy, osnowę, typowy zakres grubości, rozmiar rolki oraz orientacyjną cenę, tak by łatwiej porównać opcje i oszacować koszty dla dachu o konkretnej powierzchni; dane są uśrednione i mają charakter orientacyjny. W tabeli uwzględniono zarówno papy podkładowe, nawierzchniowe, termozgrzewalne jak i systemy dwuwarstwowe, aby pokazać zależność między grubością, osnową i ceną; pamiętajmy, że ta sama liczba mm może kryć różne parametry mechaniczne i termiczne. Tabela to punkt wyjścia do konkretnego doboru — szczegóły omówią dalej specjaliści.

| Typ papy | Osnowa | Grubość (mm) | Rozmiar rolki (m²) | Cena/rolka (PLN) | Cena/m² (PLN) |

|---|---|---|---|---|---|

| Papa podkładowa | włóknina szklana / poliester | 3,0–4,0 | 1,0 × 10,0 = 10 | 80–140 | 8–14 |

| Papa nawierzchniowa (APP) | włókno szklane | 3,7–5,2 | 1,0 × 8,0 = 8 | 120–260 | 15–35 |

| Papa termozgrzewalna (SBS) | poliester / włóknina | 3,0–6,0 | 1,0 × 8,0 = 8 | 180–350 | 22–45 |

| System dwuwarstwowy | różne, wzmacniane | 5–8 (łącznie) | 6–10 | 300–600 | 30–80 |

Z tabeli wynika jasno, że podkładowa papa 3–4 mm to najtańsze miejsce startu, a kompletna warstwa nawierzchniowa SBS lub APP istotnie podnosi koszty materiału; dla dachu 100 m² materiał podkładu może kosztować orientacyjnie 800–1 600 zł, a kompletna warstwa nawierzchniowa dokłada 1 800–4 500 zł, co po doliczeniu zapasu 10% i kosztów robocizny daje zazwyczaj całkowity koszt w przedziale 6 000–10 000 zł. Te liczby pokazują, że decyzja o grubości to nie tylko wybór mm, lecz kalkulacja całego systemu i spodziewanej trwałości, o czym dalej przekonają się czytelnicy analizując kryteria i przykłady. W kolejnych rozdziałach omówimy, jak interpretować te wartości i kiedy które rozwiązanie ma sens.

Grubość podkładowej papy a wytrzymałość dachu

Podkładowa papa pełni funkcję wyrównawczą i przenoszącą naprężenia, więc jej nominalna grubość 3–4 mm ma znaczenie, ale równie istotna jest osnowa — włóknina szklana bądź poliester — oraz udział bitumu modyfikowanego, które wpływają na wytrzymałość na rozciąganie i odporność na deformacje; każdy z tych parametrów zmienia realne zachowanie membrane pod obciążeniem, a sama liczba mm bez informacji o osnowie jest tylko częścią obrazu. Testy wytrzymałościowe pokazują, że papy z lepszą osnową mogą przy tej samej grubości przewyższać mechanicznie grubsze, lecz gorsze jakościowo produkty, więc ocena powinna uwzględniać parametry mechaniczne i odporność na udar cieplny. Specjaliści podkreślają, że tam, gdzie występuje ryzyko obciążeń punktowych lub ruchu serwisowego na dachu, warto rozważyć podkład bliższy 4 mm lub wersję ze wzmocnioną osnową, co zwiększa margines bezpieczeństwa instalacji.

Zobacz także: Jaka grubość płyty PIR na dach? Poradnik 2025

Długowieczność dachu to efekt współdziałania grubości i jakości bitumu: papy z modyfikacją SBS przy tej samej grubości zachowują elastyczność w niskich temperaturach i lepiej znoszą skurcze, natomiast APP zwiększa odporność na długotrwałe działanie UV i wysokie temperatury, dlatego decyzję o grubości trzeba wiązać z wyborem polimeru. Parametry takie jak wydłużenie przy zerwaniu, wytrzymałość na rozciąganie i odporność na starzenie często mówią więcej niż sama nominalna wartość w mm, a ich analiza powinna być elementem specyfikacji. Specjaliści sugerują harmonogramy kontroli i dobór grubości odpowiednio do planowanego użytkowania, co wpływa na całkowity koszt eksploatacji dachu przez dekadę.

Wybór między 3 mm a 4 mm podkładu nie jest prosty: na nowych, równych podłożach wysokiej jakości papa 3 mm o dobrej osnowie i SBS może wystarczyć, natomiast przy remoncie z nierównym podłożem lub tam, gdzie wymagane są pewniejsze zgrzewy, lepiej zastosować 4 mm, bo poprawia to warunki montażowe i trwałość zakładów. Ważne są też lokalne warunki klimatyczne i obciążenia śniegiem — im większe, tym częściej rekomenduje się grubsze lub wzmocnione rozwiązania. Decyzja powinna być oparta na analizie ryzyka i specyfikacji materiałów, a nie na zasadzie „im grubsza, tym lepsza”.

Grubość papy nawierzchniowej i jej rola w szczelności

Papa nawierzchniowa to warstwa narażona bezpośrednio na działanie wody, promieniowania i ruchu, dlatego jej nominalna grubość zwykle mieści się w przedziale 3,7–5,2 mm, a wybór zależy od przeznaczenia dachu — taras, dach użytkowy czy dach techniczny. Grubość wpływa na komfort zgrzewania, możliwość formowania zakładów i odporność na obciążenia punktowe, jednak ostateczna szczelność zależy też od technologii łączenia i jakości wykonania zakładów. Dla powierzchni użytkowanych pieszego ruchu często rekomenduje się papy o grubości co najmniej 4 mm i z modyfikacją zwiększającą elastyczność, co zmniejsza ryzyko pęknięć oraz poprawia trwałość powłoki.

Zobacz także: Płyta OSB na dach: jaka grubość wybrać?

Szczelność tworzy się w zakładach i na detalach: szerokość zakładów, jakość zgrzewu i kontrola spoin mają większe znaczenie niż dodatkowe 0,2–0,5 mm grubości, dlatego procedury montażowe są kluczowe. Przy papach 3,7–4 mm zaleca się zakłady 8–10 cm i testy próbnego odrywania spoiny; przy grubszym materiale margines błędu jest większy, lecz nie zastępuje prawidłowego montażu. Z tego powodu ważniejsza niż sama liczba mm bywa kompatybilność parametrów technicznych pomiędzy warstwami systemu.

Na tarasach i dachach użytkowych inwestycja w papę nawierzchniową 4,5–5,2 mm z powłoką kamienną lub specjalnym granulatem zwykle zwraca się w postaci dłuższej żywotności i mniejszych kosztów napraw, a zastosowanie jasnych lub odbijających powłok ogranicza starzenie bitumu przy dużym nasłonecznieniu. W miejscach o intensywnym ruchu punktowym lepszym rozwiązaniem jest kombinacja grubszej nawierzchni i wzmocnionej osnowy, bo zmniejsza to ryzyko uszkodzeń mechanicznych. Wybór warto poprzedzić przeliczeniem kosztu całkowitego eksploatacji, bo droższa papa nawierzchniowa może być tańsza w perspektywie 20–30 lat.

Różnice między papami termoizolacyjnymi i dwuwarstwowymi

Papy termozgrzewalne opisują technikę aplikacji i często występują z bitumem modyfikowanym, przy czym ich grubość katalogowa może wahać się od 3 do 6 mm w zależności od przeznaczenia; ważniejsze od samego parametru mm są tu temperatury aplikacji, minimalna temperatura pracy i kompatybilność z podłożem. Systemy dwuwarstwowe łączą cienki podkład i grubszą nawierzchnię, dzięki czemu sumaryczna grubość może być większa, ale każde z zadań pełni dedykowana warstwa, co poprawia elastyczność i odporność na naprężenia termiczne. Z punktu widzenia długowieczności systemów, rozdzielenie funkcji między warstwy daje często lepsze rezultaty niż poleganie na jednej, bardzo grubej warstwie, zwłaszcza tam, gdzie ważna jest praca w niskich temperaturach.

SBS i APP to różne filozofie: SBS zwiększa elastyczność przy mrozach i wydłużenie, APP poprawia odporność na UV i wysokie temperatury, a ich wpływ na wybór grubości jest znaczący, ponieważ ta sama grubość z różną modyfikacją zachowa się zupełnie inaczej w czasie. Dwuwarstwowe systemy pozwalają stosować podkład o dobrych właściwościach przyczepnych i nawierzchnię zoptymalizowaną pod kątem odporności na użytkowanie, co zmniejsza ryzyko niezgodności materiałowej. Dlatego przy projektowaniu warto porównać parametry mechaniczne i termiczne obu rozwiązań oraz dobrać je pod konkretny dach i klimat.

Przy wyborach w chłodniejszych rejonach zwykle lepiej sprawdzą się rozwiązania z większym udziałem SBS i z nieco większą nominalną grubością, żeby uniknąć pęknięć, natomiast w gorących strefach grubsza warstwa APP może być bardziej opłacalna; kluczowa jest więc interpretacja karty produktu i obliczenie kosztów całkowitych. Realne zachowanie materiału zależy od współdziałania grubości, osnowy i modyfikacji, dlatego warto przeprowadzić analizę porównawczą różnych wariantów. Inwestor powinien żądać danych o starzeniu i warunkach aplikacji, bo to one tłumaczą, kiedy grubość rzeczywiście przekłada się na trwałość.

Czynniki wpływające na dobór grubości: klimat i dach

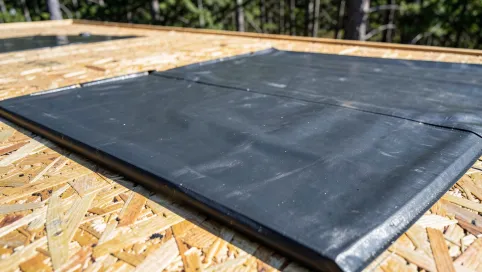

Klimat to jedno z pierwszych kryteriów — mrozy, cykle zamarzania-roztapiania, nasłonecznienie i wiatr wpływają na decyzję o nominalnej grubości oraz o typie modyfikacji bitumu, ponieważ cechy takie jak elastyczność czy odporność na starzenie są ściśle związane z polimerem i osnową, nie tylko z gramaturą. Na dachach płaskich, szczególnie tych z gromadzącą się wodą, zaleca się systemy o większej grubości i dodatkowych zabezpieczeniach przeciw stojącej wodzie, a dla dachów skośnych często wystarcza lżejsze rozwiązanie o mniejszym odsetku mm. Równie istotna jest konstrukcja nośna budynku — lekkie konstrukcje drewniane mogą wymagać cienkich, lecz wzmocnionych pap, a żelbetowe pozwalają na cięższe, grubsze systemy.

Warunki montażowe i logistyczne także modyfikują dobór: na dachach trudno dostępnych opłaca się ograniczyć liczbę warstw i skupić na jakości jednej skutecznej membrany, co ma wpływ na optymalną grubość i koszty robocizny. W projekcie powinny znaleźć się obliczenia obciążeń śniegiem i wiatrem oraz analiza spadków, bo brak właściwych spadków zwiększa potrzebę grubszego systemu i lepszych detali przyokapowych. Przykładowo, dla dachu płaskiego 100 m² w klimacie umiarkowanym często proponuje się kombinację podkładu 3–4 mm i nawierzchni 4 mm, razem około 7–8 mm, ale warianty dla ekstremalnych warunków przesuwają te wartości o 1–2 mm.

Dobór grubości musi zacząć się od rozmowy o klimacie, statyce i przewidywanym użytkowaniu dachu, ponieważ te dane bezpośrednio przekładają się na wymagania materiałowe i kosztowe; analiza ta powinna być podstawą specyfikacji, a nie tylko porównaniem cen za m². Zbierając te informacje, można ocenić, gdzie opłaca się zwiększyć grubość, a gdzie lepsza będzie zmiana osnowy czy modyfikacji. Dzięki temu inwestor otrzymuje system dopasowany do realnych potrzeb, a nie uniwersalne, kosztowne nadmiarowe rozwiązanie.

Czy grubość mm przekłada się na ochronę przed wilgocią?

Grubość wpływa na szczelność, ale nie jest czynnikiem wystarczającym: główne przyczyny przecieków to błędy montażowe przy zakładach, nieprawidłowe detale przy przejściach instalacyjnych oraz niewłaściwe przygotowanie podłoża, więc nawet grubsza papa nie zabezpieczy przed wilgocią, jeśli montaż jest nieprawidłowy. W testach odporności na wodę istotne są też spadki i system odprowadzenia wody — membrana może być nominalnie gruba, ale stojąca woda zwiększa ryzyko awarii; dlatego konstrukcja dachu i detale mają decydujące znaczenie. Minimalne grubości określone w normach są istotne, lecz interpretacja parametru mm zawsze powinna iść w parze z analizą wykonania i kompatybilności materiałowej.

Badania pokazują, że papy 3–4 mm o dobrej osnowie i odpowiednim bitumie osiągają przyzwoitą ochronę przed wodą, natomiast cienkie, niskiej jakości produkty zawodzą szybciej, co w praktyce oznacza częstsze naprawy i wyższe koszty eksploatacji; dlatego przy ocenie warto patrzeć na pełny zestaw parametrów, a nie tylko na liczbę mm. Kluczowe dane to nienasiąkliwość osnowy, przyczepność bitumu, odporność na przepuszczalność pary oraz wyniki badań starzeniowych i zmęczeniowych. Inwestor powinien policzyć koszt wymiany dachu w horyzoncie 20–30 lat i porównać scenariusze, bo zwiększenie grubości o 1–2 mm może być opłacalne, jeśli oznacza znaczące wydłużenie okresu bezawaryjnego użytkowania.

Podsumowując ten wątek: więcej mm może pomagać, ale nie zastąpi poprawnego projektu, dbałości o detale i doboru odpowiedniego bitumu; skuteczność ochrony przed wilgocią tworzy się na styku materiału, montażu i konstrukcji dachu. Z tego powodu warto traktować grubość jako element systemu, a nie jedyny parametr decydujący o trwałości. Przy wyborze materiałów zwróć uwagę na parametry techniczne i zaplanuj kontrolę jakości montażu, bo to one decydują o długotrwałej szczelności.

Jak czytać kartę produktu papy

Karta produktu to instrukcja i specyfikacja w jednym: zacznij od nominalnej grubości i tolerancji, potem sprawdź osnowę, klasę bitumu (SBS/APP), temperatury aplikacji, minimalną temperaturę pracy oraz parametry mechaniczne takie jak wytrzymałość na rozciąganie i wydłużenie przy zerwaniu, a na koniec zweryfikuj wyniki badań starzeniowych i odporność na UV. Tylko pełne odczytanie tych danych pozwala wybrać materiał, który zapewni dla najlepszej ochrony na danym dachu i będzie kompatybilny z pozostałymi warstwami systemu, a nie tylko atrakcyjny cenowo. Sprawdź też rozmiar rolki, masę i wymagania magazynowe, bo od tych parametrów zależą logistyka i rzeczywisty koszt montażu.

Przed zakupem zastosuj prosty plan kontroli: dokładnie porównaj karty kilku produktów i zwracaj uwagę na te elementy, które dotyczą twojego dachu; wykonaj przeliczenie potrzebnych rolek uwzględniające 10–15% zapasu na zakłady i docinki; zapytaj o certyfikaty i deklaracje zgodności oraz o warunki gwarancji, które często wymagają stosowania określonej technologii montażu. Poniżej lista kontrolna, która pomaga nie pominąć kluczowych elementów przy wyborze produktu:

- Sprawdź nominalną grubość, tolerancję i deklarowaną klasę bitumu.

- Zweryfikuj osnowę: materiał, wytrzymałość i nienasiąkliwość.

- Porównaj temperatury aplikacji i minimalne temperatury pracy.

- Oblicz ilość rolek z zapasem 10–15% i sprawdź masę/rolkę.

- Przeczytaj zalecenia montażowe: szerokość zakładów, sposób zgrzewania.

- Poproś o dokumenty badań starzeniowych i warunki gwarancji.

Przestrzegając tej procedury, unikniesz typowych błędów i wybierzesz produkt, który daje dla najlepszej ochrony przy rozsądnym budżecie; karty produktów pozwalają też porównać ekonomiê różnych wariantów i przewidzieć koszty serwisu. Zwróć uwagę na wymagania gwarancyjne i zapisy dotyczące technologii montażu, bo ich nieprzestrzeganie może skutkować utratą ochrony. Dobre czytanie karty to inwestycja, która zwraca się w czasie mniejszej liczby napraw i dłuższej trwałości dachu.

Zasady doboru grubości w systemach wielowarstwowych

W systemach wielowarstwowych zasada jest prosta: każda warstwa ma swoją funkcję, więc grubość podkładu dobieramy do wyrównania i przenoszenia naprężeń (zwykle 3–4 mm), a grubość nawierzchni do szczelności i odporności na użytkowanie (zwykle 4–5 mm), zamiast sumować parametry w sposób przypadkowy; takie podejście pozwala optymalizować koszty i funkcjonalność. W miejscach narażonych na uszkodzenia mechaniczne warto zastosować wzmocnioną osnowę lub zwiększyć grubość nawierzchni o 0,5–1 mm, co przekłada się na lepszą odporność na przebicia oraz dłuższą żywotność. Projektując system, trzeba więc rozdzielać role i dobierać grubości zgodnie z przeznaczeniem każdej warstwy, a nie patrzeć tylko na sumę mm.

Konkretny przykład dla dachu 100 m²: przy rolkach podkładowych 1×10 m (10 m²) i nawierzchniowych 1×8 m (8 m²) oraz 10% zapasu potrzebujemy około 11 rolek podkładu i 14 rolek nawierzchni, a przy cenach orientacyjnych 100 zł/rolka podkładu i 200 zł/rolka nawierzchni koszty materiałów wyniosą około 3 900 zł; doliczając robociznę 30–60 zł/m² i koszty gazu, montaż zamknie się zwykle w przedziale 7 000–10 000 zł, co pokazuje praktyczne konsekwencje doboru grubości i jakości. Różnica 1 mm na warstwie może więc oznaczać kilkaset złotych różnicy w kosztach materiału i wpływać na całkowity koszt inwestycji. Te wyliczenia warto wykorzystać do rozmów z wykonawcą i porównań ofert.

Pamiętaj o zasadach wykonawczych: zapas na odpady 10–15%, zakłady 8–10 cm, dokumentacja montażu z numerami partii materiałów oraz protokół odbioru pracy; to minimalizuje ryzyko reklamacji i ułatwia późniejsze serwisowanie. Przy prawidłowo zaprojektowanym systemie każdy element ma znaczenie — dobra dokumentacja i kontrola jakości montażu dają efekty w postaci mniejszej liczby napraw i dłuższej żywotności. Zastosowanie opisanych zasad pozwala projektować systemy, które zapewnią dla najlepszej ochrony dachu przy racjonalnych kosztach eksploatacji.

Jaka grubość papy na dach - Pytania i odpowiedzi

-

Jaką typową grubość papy podkładowej stosować?

Typowa grubość papy podkładowej to około 3–5 mm. W praktyce dobór zależy od systemu dachowego, osnowy i warunków eksploatacyjnych – warto kierować się kartą produktu.

-

Czy grubość papy nawierzchniowej wpływa na trwałość pokrycia?

Tak, grubość ma znaczenie, ale nie jest jedynym wyznacznikiem. Trwałość zależy również od osnowy (np. włókno szklane, poliestr), modyfikacji bitumu oraz właściwej kwalifikacji do klimatu.

-

Jak grubość łączy się z osnową i modyfikacjami bitumu?

Osnowa i modyfikacje (SBS, APP) wpływają na elastyczność i odporność na starzenie, często przy podobnych wartościach grubości. W praktyce różne systemy mogą mieć podobną grubość, ale różne właściwości.

-

Jak dobrać grubość papy w zależności od klimatu i typu dachu?

Wybór powinien uwzględniać klimat (mrozy, opady, UV), rodzaj dachu (płaski, skośny) oraz wskazania producenta systemu. Należy czytać kartę produktu i specyfikację systemu.