Silniki w samochodach elektrycznych: typy i zasady działania

Silnik elektryczny stał się centralnym elementem współczesnego samochodu elektrycznego, ale wybór konkretnego napędu to ciąg dylematów: który typ silnika najlepiej równoważy sprawność i koszt, jakie kompromisy niesie użycie magnesów ziem rzadkich dla śladu węglowego, oraz jak konfiguracja napędu wpływa na zasięg i dynamikę pojazdu. Kluczowe wątki, które rozwiniemy dalej, to porównanie typów silników pod względem efektywności i kosztów, oraz relacja między baterią a możliwością napędu AWD i rekuperacją energii podczas jazdy. Zadamy też pytanie o realny wpływ każdego elementu na zużycie energii i eksploatacyjne koszty pojazdu — krótko, jasno i z praktycznym nastawieniem, bez lania wody.

- Typy silników elektrycznych w EV

- Zasada działania silników elektrycznych w EV

- Rekuperacja i jej wpływ na zasięg

- Wpływ baterii na moc i napęd AWD

- Bezemisyjność silników elektrycznych a łańcuch produkcyjny

- Konfiguracje silników w plug-in hybrydach

- Jak styl jazdy wpływa na zużycie energii i ładowanie

- jakie silniki w samochodach elektrycznych

Poniżej zestawienie czterech najczęściej spotykanych podejść do konstrukcji napędu w samochodach elektrycznych wraz z orientacyjnymi danymi technicznymi i kosztowymi; wartości są szacunkowe i służą porównaniu zależności między masą, sprawnością i użyciem materiałów.

| Typ silnika | Wybrane dane techniczne i koszty (orientacyjnie) |

|---|---|

| Silnik synchroniczny z magnesami trwałymi (PMSM) | Efektywność szczytowa 94–97%; moc typowa 50–250 kW; masa (150 kW) 25–45 kg; koszt ~20–45 €/kW; zawartość neodymu 0,3–0,7 kg |

| Silnik asynchroniczny / indukcyjny (ASM) | Efektywność 88–93%; moc typowa 50–250 kW; masa 35–70 kg; koszt ~10–25 €/kW; brak magnesów – niższe ryzyko surowcowe |

| Silnik z reluktancją (SRM) | Efektywność 85–92%; moc 20–200 kW; masa 20–50 kg; koszt ~8–20 €/kW; zaleta: brak magnesów; wada: wyższe pulsacje momentu |

| Silnik osiowy (axial flux, zwykle PMSM) | Efektywność 93–96%; masa 15–35 kg; moc 30–300 kW; koszt ~30–60 €/kW; bardzo wysoka gęstość momentu; wymagania chłodzenia |

Dane z tabeli pokazują wyraźną zależność: silniki z magnesami trwałymi osiągają najwyższą sprawność i gęstość momentu dzięki stałym magnesom, ale podnoszą koszt i wymagają surowców, natomiast silniki indukcyjne i reluktancyjne obniżają ryzyko surowcowe kosztem masy i niższej sprawności. Axial flux daje doskonałą gęstość mocy przy relatywnie niskiej masie, lecz podnosi koszty produkcji i wyzwania chłodzenia; te różnice przekładają się bezpośrednio na zużycie energii przez pojazd, masę i cenę finalną układu napędowego.

Zobacz także: Dachy Mieczowe – budowa i zastosowanie

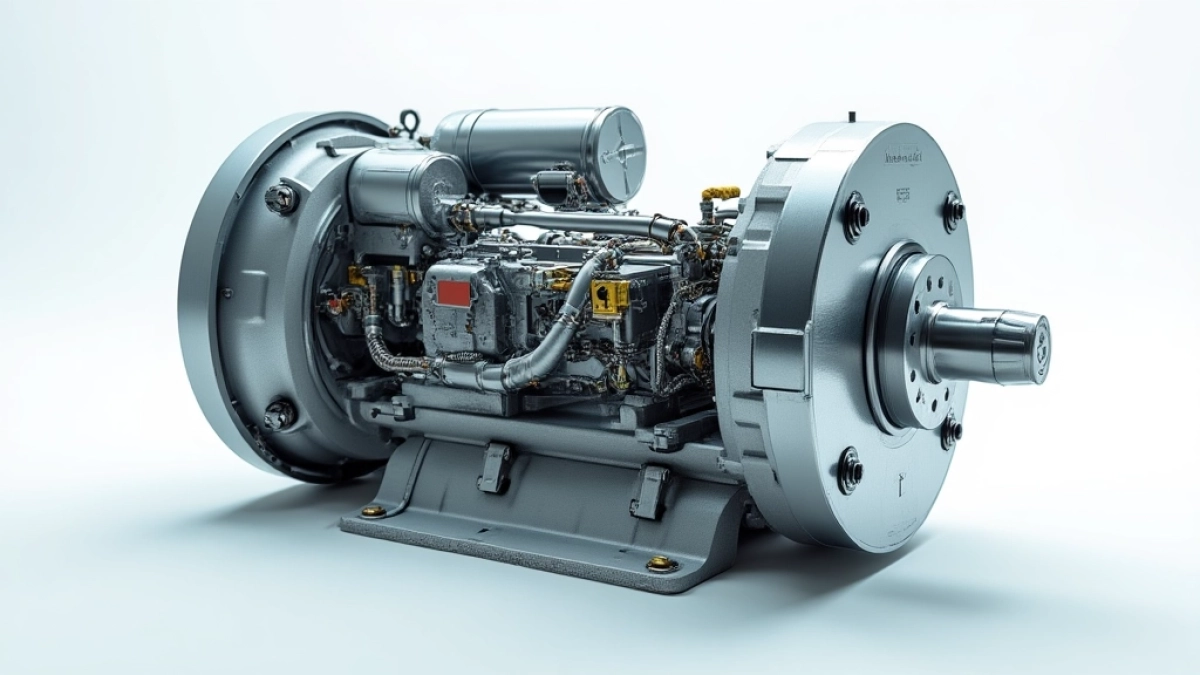

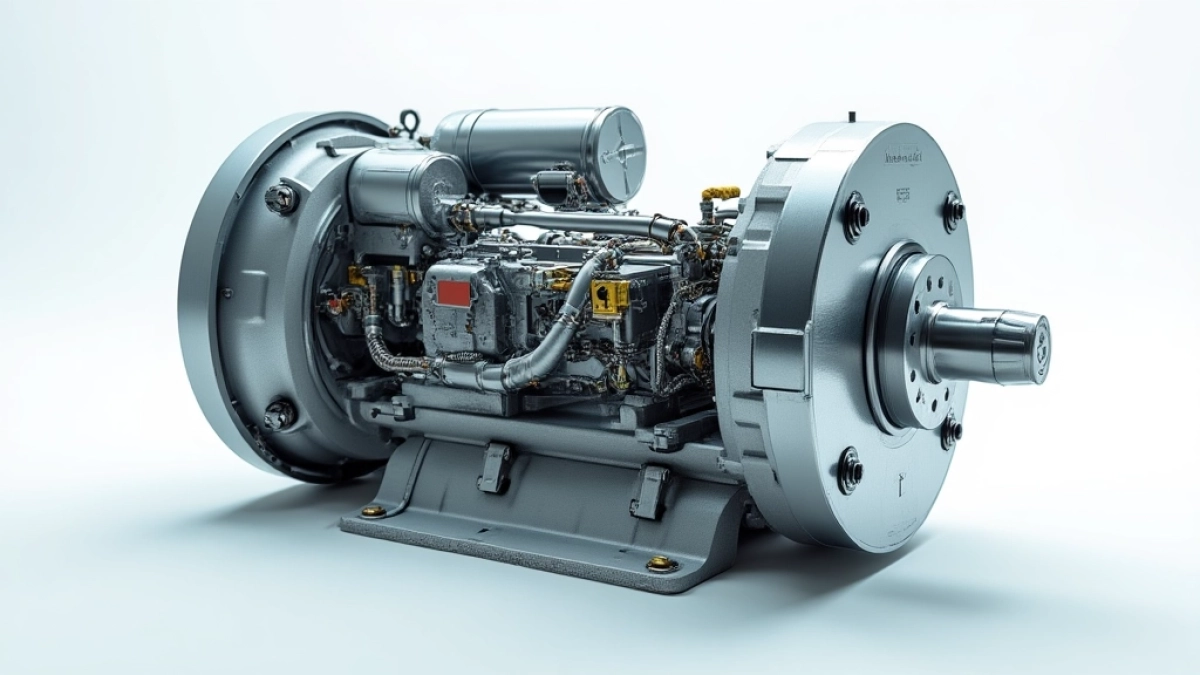

Typy silników elektrycznych w EV

Najważniejsze typy to silniki synchroniczne z magnesami trwałymi (PMSM), silniki asynchroniczne (ASM), silniki z reluktancją (SRM) oraz konstrukcje osiowe (axial flux). Każdy z nich ma inne parametry: sprawność, gęstość momentu, masę i zależność od materiałów krytycznych, a to przekłada się na zasięg i koszt pojazdu. Przy wyborze liczą się nie tylko surowe liczby mocy, ale też przyjmowana strategia chłodzenia, możliwość rekuperacji i integracja z inwerterem oraz wrzutu kosztu do całkowitego budżetu pojazdu.

- Określ priorytet: zasięg, cena, osiągi czy surowcowa niezależność.

- Porównaj sprawność przy prędkościach miejskich i autostradowych.

- Oceń masę napędu i wpływ na zużycie energii na 100 km.

- Rozważ dostępność materiałów i potencjał recyklingu magnesów.

- Ustal wymagania chłodzenia i koszt integracji z baterią.

Silniki PMSM dominują tam, gdzie liczy się wysoka sprawność i wysoka gęstość momentu, co zmniejsza zużycie energii przy przyspieszaniu i poprawia zasięg, lecz ich cena i zależność od metali ziem rzadkich są ważnym kompromisem. Silniki asynchroniczne oferują prostszą konstrukcję bez magnesów, co obniża ryzyko surowcowe i czasami koszt, ale kosztem masy i nieco niższej sprawności. SRM to ciekawa alternatywa dla systemów bez magnesów — jest prosta i trwała, lecz ma wyzwania sterowania i większe pulsacje momentu.

Zasada działania silników elektrycznych w EV

Podstawą jest zjawisko elektromagnetyczne: prąd przepływający przez uzwojenia statora tworzy pole, które oddziałuje z polem wirnika i generuje moment obrotowy; kontroler (falownik) konwertuje prąd stały z baterii na sterowany prąd przemienny, który modułuje częstotliwość i amplitudę napięcia. Sterowanie wektorowe (ang. Field-Oriented Control) pozwala precyzyjnie kontrolować moment i prędkość, minimalizując straty; typowe częstotliwości przełączania inwerterów mieszczą się w kilkunastu kilohertzach. W efekcie cały układ — bateria, inwerter i silnik — decyduje o tym, ile energii zostanie użyte do napędu pojazdu i ile można odzyskać podczas hamowania.

Inwerter pełni rolę „mózgu” napędu: przetwarza DC z akumulatora na falę AC o zadanym kształcie i fazie, a poprzez algorytmy FOC zapewnia optymalny rozkład prądu między osiami silnika, co przekłada się na moment i efektywność. Czujniki położenia wirnika albo algorytmy sensorless obliczają aktualne położenie pola magnetycznego, co jest niezbędne przy wysokich prędkościach i przy rekuperacji. W praktycznych specyfikacjach producenci podają moc nominalną i chwilową (peak), często zauważalna różnica między mocą ciągłą a krótkotrwałą wynika z limitów termicznych i ograniczeń baterii.

Chłodzenie i zarządzanie termiczne decydują o rzeczywistej wydajności: silnik i inwerter muszą być chłodzone olejem lub cieczą, żeby utrzymać ciągłą moc na zadanym poziomie; bez odpowiedniej chłodnicy nominalne 150 kW mogą być dostępne tylko przez kilkadziesiąt sekund. Istotne są też straty parasitowe: oporność uzwojeń, straty magnetyczne w rdzeniu i tarcia mechaniczne — to one zamieniają część energii w ciepło, a nie w ruch. Projektanci definiują więc profil mocy: moc ciągła (np. 100–200 kW) i moc szczytowa na kilka sekund, co ma bezpośredni wpływ na odczuwalne osiągi i zużycie energii.

Rekuperacja i jej wpływ na zasięg

Rekuperacja to odzysk energii kinetycznej podczas hamowania poprzez odwrócenie pracy silnika elektrycznego i przesłanie prądu do baterii za pomocą inwertera; sprawność tego procesu zależy od silnika, inwertera oraz możliwości ładowania baterii. W miejskich cyklach rekuperacja może zwiększyć zasięg nawet o 10–30%, podczas gdy na trasie zyski są zwykle niższe, rzędu 3–10%, bo hamowań jest mniej. Maksymalna moc rekuperacji w samochodach zwykle wynosi od ~30 kW do ponad 150 kW w zależności od konstrukcji, a realny odzysk energii zależy też od stanu naładowania akumulatora i jego mocy przyjęcia energii.

Ograniczenia rekuperacji wynikają z właściwości baterii: gdy akumulator jest bliski pełnego stanu naładowania, przyjmowanie energii jest ograniczone i wtedy system musi użyć tarcz hamulcowych. Również temperatura pakietu wpływa na dopuszczalną moc rekuperacji — niska temperatura ogranicza szybkość ładowania akumulatora, co redukuje odzysk energii. Sterowniki napędu zarządzają tymi ograniczeniami, płynnie przełączając między rekuperacją a tradycyjnym hamowaniem hydraulicznym, by zachować bezpieczeństwo i komfort jazdy.

Stopień odzysku energii zależy też od typu silnika: konstrukcje z wysoką sprawnością przy niskich prędkościach (np. PMSM z odpowiednim sterowaniem) efektywniej odzyskują energię w mieście, podczas gdy niektóre silniki indukcyjne lepiej radzą sobie przy wyższych prędkościach obrotowych. Kierowca może wpłynąć na rekuperację przez styl jazdy — łagodniejsze hamowanie i przewidywanie sytuacji ruchowych zwiększają udział odzyskanej energii i realnie przekładają się na mniejsze zużycie energii i rzadsze ładowania. W ten sposób rekuperacja staje się narzędziem do optymalizacji zasięgu i oszczędzania zasobów pojazdu.

Wpływ baterii na moc i napęd AWD

Bateria decyduje nie tylko o zasięgu, lecz także o tym, jaka moc może być dostępna dla silnika czy zestawu silników w układzie AWD; kluczowe parametry to pojemność (kWh) i maksymalna moc rozładowania (kW) czyli tzw. C-rate. Typowe pojemności w samochodach osobowych to około 40 kWh (mniejsze), 60–80 kWh (standard) i 90–120+ kWh (dłuższy zasięg); przyjmowanie mocy ładowania i chwilowe rozładowanie decydują, czy bateria może napędzać moc 150–400 kW w krótkich momentach. Jeśli chcemy konfigurację AWD z dwoma silnikami, bateria musi dostarczyć jednocześnie energię na oba motory, co wpływa na projekt pakietu i jego koszt.

AWD elektryczne często realizowane jest przez dodanie drugiego silnika na drugim moście lub zastosowanie dwóch modułów e-axle; korzyści to lepsza trakcja, możliwość wektorowania momentu i wyższe przyspieszenie, ale kosztem masy i strat. Dodatkowy silnik to zwykle +25–60 kg i przyrost kosztów orientacyjnie rzędu kilku tysięcy euro w zależności od mocy i stopnia integracji; w praktyce instalacja dwóch silników może zmniejszyć zasięg o 5–15% ze względu na większą masę i większe straty przy stałych prędkościach. Projektanci balansują więc między osiągami a zapotrzebowaniem na energię i chłodzeniem pakietu baterii.

Moc baterii definiuje też strategię termiczną: wysokowydajne AWD wymaga silnego chłodzenia akumulatora, aby utrzymać możliwą do wykorzystania moc szczytową i rekuperację; to z kolei wpływa na koszty i masę systemu. Cena baterii jest jednym z większych składników kosztu pojazdu — orientacyjnie 90–150 €/kWh w 2025 roku w zależności od chemii i skali produkcji — więc wybór pojemności i możliwości rozładowania ma bezpośredni wpływ na ostateczną specyfikację napędu. Projektowanie AWD to więc kompromis między mocą, zasięgiem i ceną, a dobór odpowiedniej baterii jest tu kluczowy.

Bezemisyjność silników elektrycznych a łańcuch produkcyjny

Silniki elektryczne same w sobie nie emitują spalin podczas pracy, lecz produkcja pojazdu, szczególnie baterii i komponentów z metali, generuje emisje, które trzeba uwzględnić w bilansie emisji. Produkcja baterii może wiązać się z emisjami rzędu kilkudziesięciu do ponad stu kg CO2 na kWh w zależności od technologii i źródła energii użytego w fabryce; dla pakietu 75 kWh to często kilka ton CO2 związanych z wytworzeniem. Produkcja silnika i jego komponentów (miedź, stal, aluminium) również ma ślad, lecz zwykle jest mniejsza niż wkład baterii w sumaryczne emisje produkcyjne pojazdu.

Magnesy ziem rzadkich, wykorzystywane w wielu PMSM, niosą dodatkowe ryzyka środowiskowe i społeczne związane z wydobyciem i przetwórstwem; zawartość neodymu w typowym silniku może wynosić około 0,3–0,7 kg, a w przypadku dużych silników jeszcze więcej. To powoduje, że podejście do materiałów i możliwości recyklingu ma duże znaczenie przy ocenie bezemisyjności w długim horyzoncie; wyższe wskaźniki odzysku magnesów i rozwój alternatyw technologicznych wpływają na obniżenie śladu surowcowego. Kontekst regionalny jest istotny — jeżeli energia użyta w produkcji pochodzi ze źródeł odnawialnych, bilans CO2 znacznie się poprawia.

Przy analizie cyklu życia należy uwzględnić, że większość emisji produkcyjnych wiąże się z baterią, a więc decyzje dotyczące technologii ogniw i lokalizacji produkcji mają największy wpływ na łańcuch emisji. W zależności od źródła energii używanego do ładowania pojazd może zwrócić „tę nadwyżkę” emisji względem samochodu spalinowego po kilku tysiącach do kilkunastu tysięcy kilometrów — warunkowo i zależnie od warunków eksploatacji oraz miksu energetycznego kraju. Dlatego planowanie produkcji i logistyki oraz inwestycje w recykling i czystą energię to elementy, które decydują o realnej bezemisyjności pojazdów elektrycznych.

Konfiguracje silników w plug-in hybrydach

W plug-in hybridach (PHEV) silniki elektryczne są mniejsze niż w pełnych EV, ponieważ bateria ma ograniczoną pojemność i zasięg elektryczny zwykle 20–70 km; typowe pakiety to 8–18 kWh, a moc silnika elektrycznego mieści się często w zakresie 30–100 kW. Konfiguracje mogą być proste — jeden silnik na osi napędowej — lub bardziej złożone z dodatkowymi silnikami wspomagającymi; architektura wpływa na to, czy pojazd może jeździć w trybie bezspalinowym przez dłuższy czas, czy jedynie wspiera spalinowy układ napędowy. Z punktu widzenia zużycia energii i kosztu, PHEV oferują kompromis: mniejsza bateria i lżejszy układ elektryczny obniżają koszt, ale też ograniczają możliwości rekuperacji i realny udział jazdy elektrycznej.

Konfiguracje spotykane w PHEV to układy równoległe, szeregowe i hybrydowe (power-split), które różnią się tym, w jaki sposób moc z silnika elektrycznego i spalinowego jest łączona. W układach równoległych oba napędy mogą działać jednocześnie na koła, co poprawia osiągi, natomiast układy szeregowe korzystają z silnika spalinowego jako generatora, co upraszcza mechanikę, ale wymaga większej mocy elektrycznej. W praktyce projektanci dobierają moc elektryczną tak, by zapewnić sensowny zasięg elektryczny przy umiarkowanym wzroście kosztu i masy.

Główne dylematy przy projektowaniu PHEV to stosunek ceny do użytecznego zasięgu elektrycznego i wpływ na zużycie paliwa w warunkach mieszanych; mała bateria zmniejsza koszt, ale sprawia, że auto częściej korzysta z silnika spalinowego na dłuższych trasach. Koszt ogniw PHEV orientacyjnie wynosił w 2025 roku około 90–150 €/kWh zależnie od chemii i skali, co bezpośrednio wpływa na cenę netto samochodu i progi opłacalności dla użytkownika. Wybór konfiguracji to więc decyzja handlowa i inżynieryjna, która przekłada się na realne zużycie paliwa i energii w codziennej eksploatacji.

Jak styl jazdy wpływa na zużycie energii i ładowanie

Styl jazdy ma bezpośredni wpływ na zużycie energii: prędkość i agresywność przyspieszania to najprostsze parametry, które można zmierzyć — im szybciej jedziesz i częściej gwałtownie przyspieszasz, tym więcej energii tracisz. Typowe wartości zużycia energii dla samochodów osobowych wahają się od około 120–160 Wh/km w optymalnych warunkach miejskich do 200–300 Wh/km przy szybkiej jeździe autostradowej lub przy dużej masie pojazdu; różnice te oznaczają realne zmiany zasięgu. Zatem spokojna, przewidywalna jazda i korzystanie z rekuperacji przekładają się na mniejsze zużycie energii i rzadsze ładowania.

Aggresywne przyspieszanie może zwiększyć zużycie energii nawet o 20–40% w warunkach miejskich, a użycie klimatyzacji latem czy ogrzewania zimą może obniżyć zasięg o 5–20% w zależności od mocy systemu klimatyzacji i izolacji pojazdu. Sposób ładowania także wpływa na kondycję baterii: szybkie ładowanie DC (np. 150 kW) pozwala na szybkie uzupełnienie energii — od 10 do 80% w około 20–30 minut dla pakietu ~75 kWh — ale częste korzystanie z wysokich mocy ładowania może przyspieszać degradację w dłuższym okresie. Dla codziennego użytkowania rekomendowane jest utrzymywanie SOC w granicach 20–80% z okazjonalnym pełnym ładowaniem przed dłuższą trasą.

Planowanie tras, korzystanie z trybów rekuperacji i umiarkowane prędkości to najprostsze sposoby na realne zredukowanie zużycia energii i kosztów eksploatacji; drobne zmiany w stylu jazdy mają szybki i bezpośredni efekt widoczny w liczbach. Dodatkowo świadomy wybór profilu ładowania oraz unikanie częstego szybkiego ładowania do 100% przedłużają żywotność baterii, co w dłuższym okresie obniża koszty wymiany i wpływ na środowisko. Kierowca, który rozumie zależności między silnikiem, baterią i własnym stylem jazdy, zyskuje realną kontrolę nad zużyciem energii pojazdu.

jakie silniki w samochodach elektrycznych

-

Jakie typy silników stosuje się w samochodach elektrycznych?

W EV dominują dwa typy: asynchroniczny (ASM) i synchroniczny z magnesami trwałymi (PSM). ASM ma prostszą konstrukcję i wysoką niezawodność, ale PSM zapewnia wyższy moment przy stałej prędkości i lepszą charakterystykę napędu przy wysokiej wydajności — wybór zależy od modelu i zastosowania. -

Jakie są kluczowe elementy silnika elektrycznego?

Najważniejsze to rotor, stator i kontroler (inwerter). Inwerter zarządza przepływem prądu między baterią a silnikiem, co kształtuje moment obrotowy i efektywność napędu. -

Jak inwerter wpływa na zasięg i moment obrotowy?

Inwerter konwertuje prąd stały z baterii na prąd przemienny dla silnika, sterując częstotliwością i modulacją. To kluczowe dla efektywności, mocy i płynności jazdy; wyższa sprawność i precyzyjne sterowanie przekładają się na lepszy zasięg. -

Czy silniki elektryczne korzystają z rekuperacji i jaki to ma wpływ na praktykę?

Tak, rekuperacja odzyskuje energię podczas hamowania i zwalniania, co zwiększa zasięg i może zmniejszyć potrzebę częstego ładowania, zwłaszcza przy miejskiej jeździe i jazdach z częstymi zatrzymaniami.